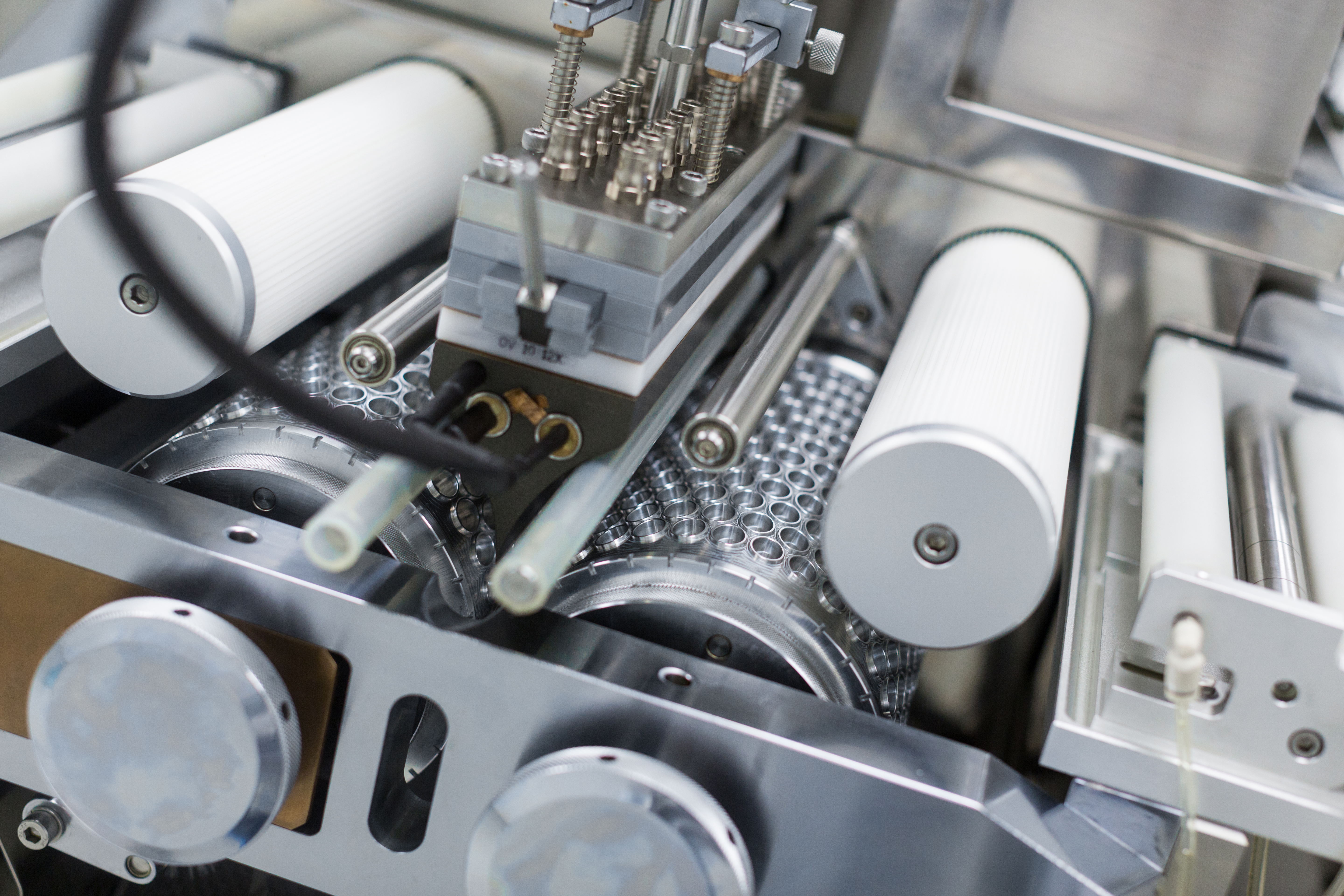

В погоне за экономией многие производители совершают стратегическую ошибку, выбирая универсальные фасовочно-упаковочные машины. Несмотря на кажущуюся универсальность, ни одна фасовочно-упаковочная система не способна одинаково эффективно работать со всеми категориями сырья. Физико-химические характеристики товара — сыпучесть, вязкость, жирность, абразивность, температура — напрямую диктуют требования к дозирующему узлу, формату пакета, типу материала и мощности линии.

Ошибочный подбор упаковочного оборудования приводит к системным проблемам: повышенному проценту дефектов, потерям сырья, незапланированным простоям и перерасходу упаковки.

Специалисты «1001 станок» помогают избежать этих рисков, предлагая индивидуальный подбор решений на основе глубокого анализа ваших технологических процессов.

Почему универсальные решения не работают

Многофункциональные аппараты кажутся привлекательными за счет своей гибкости, однако их эксплуатация для разных групп товаров неизбежно выявляет ряд критических недостатков, напрямую влияющих на рентабельность производства.

- Недостаточная точность дозирования. Разные материалы ведут себя совершенно по-разному: порошки образуют пылевые облака, сыпучие смеси изменяют плотность при вибрации, жидкости имеют различную вязкость. Универсальный дозатор не способен учитывать такие особенности и неизменно эффективно работать с составами разной плотности. В результате возникают проблемы с недовесами и перевесами, что означает либо финансовые потери, либо несоответствие законодательным нормам.

- Нестабильная работа. Адаптация под различные группы изделий требует регулярных переналадок, которые занимают время и снижают общую производительность производства. Каждая перенастройка увеличивает риск сбоев и отклонений в качестве.

- Неравномерная фасовка. Единицы с нестандартной структурой (например, хлопья или чипсы) нуждаются в щадящем обращении. Универсальные агрегаты часто повреждают такие товары на этапе транспортировки и дозирования, увеличивая количество лома и крошки. Помимо этого, материал может залипать, зависать в бункере, образовывать комки. Это приводит к нестабильным весам, колебанию объема и неровной упаковке, что особенно заметно на изделиях питания.

- Поломки узлов. Использование техники, не предназначенной для конкретных характеристик (например, фасовка абразивных порошков на устройствах для муки), вызывает ускоренный износ ключевых компонентов — абразивные смеси ускоряют износ металла, липкие пасты выводят из строя клапаны, высоковязкие жидкости перегружают насосы.

- Рост издержек и брака. Суммируя перечисленные факторы, предприятие сталкивается с ростом операционных расходов и значительной долей некондиционной продукции, что сводит на нет первоначальную экономию.

Поэтому критерии выбора упаковочного оборудования должны учитывать специфику конкретного продукта, а не предполагать универсальность.

Влияние упаковочного материала на выбор машины

Ключевые ошибки часто связаны с недооценкой взаимосвязи между продуктом, материалом и машиной. Разные категории товаров предполагают различных решений: барьерных пленок, фольги, ламинатов, полипропилена или форматов «дой-пак». Совместимость с материалами обертки — обязательное условие бесперебойной работы.

Сыпучие продукты (крупы, сахар, кофе, семечки)

Для этой категории критически важны такие свойства, как подвижность, размер фракции и склонность к пылеобразованию. Эти параметры определяют тип дозирующего устройства: для крупных частиц (семечки, крупы) оптимальны весовые или многоголовочные дозаторы, обеспечивающие высокую скорость, а для мелкодисперсных веществ (соль, специи) требуются точные вибродозаторы или шнеки, минимизирующие пыление.

Порошки (мука, протеин, сухие смеси)

Работа с порошками сопряжена с образованием взвесей и комкованием, пылевые облака же мгновенно засоряют узлы, именно поэтому используют герметичные шнековые дозаторы с системами аэрации и трамбовки для обеспечения максимальной точности веса и предотвращения выброса частиц в помещение.

Жидкости (масла, соусы, бытовая химия)

Вязкость и текучесть являются определяющими факторами. Для водянистых жидкостей применяются насосные дозаторы проточного типа, а для более густых составов — поршневые системы. Герметичность и качество запайки шва здесь также выходят на первый план, требуя точного температурного контроля.

Дополнительно необходимо учитывать совместимость упаковки с нагревом и особенностями запайки, чтобы избежать протечек и нарушения герметичности.

Пастообразные продукты (кремы, мёд, сиропы)

Высокая вязкость и липкость диктуют необходимость использования специальных дозирующих головок (поршневых или шприцевых), часто с функцией подогрева для снижения густоты. Узлы подачи и фасовки должны быть усиленными, чтобы противостоять серьезным нагрузкам.

Игнорирование этих принципов приводит к типичным проблемам: неправильной сварке швов из-за неверного температурного режима, повреждению пакета в процессе транспортировки, нечитаемой маркировке и снижению герметичности.

Таким образом, тип дозатора — ключевой элемент. Его задача — обеспечить точную подачу материала без колебаний веса, неравномерности потока и нарушений цикла.

Если дозатор не соответствует свойствам сырья, возникают:

- неправильная сварка;

- разрыв пленки;

- нечеткая маркировка;

- нарушение герметичности;

- увеличение количества брака.

Каждый товар требует своего дозатора, упаковочного материала и формата пакета, поэтому подбор упаковочного оборудования под продукт — обязательное условие стабильной работы.

Экономическая выгода правильного выбора оборудования

Грамотный подход многократно окупается и приносит ощутимую финансовую выгоду.

- Снижение процента брака. Специализированная техника минимизирует ошибки дозирования и дефекты, экономя средства на перефасовке и утилизации.

- Уменьшение потерь сырья. Точные дозаторы предотвращают перерасход дорогостоящих ингредиентов, что особенно критично для премиального сегмента.

- Снижение расхода упаковки. Оптимизированные настройки и соответствие материалов оборудованию исключают порчу пленки или готовых пакетов.

- Экономия электроэнергии. Современные фасовочно-упаковочные машины спроектированы с учетом энергоэффективности, а их работа в штатном, а не форсированном режиме, снижает потребление ресурсов.

- Сокращение времени простоя. Высокая надежность и совместимость узлов обеспечивают стабильную работу линии, увеличивая ее фактическую производительность.

- Продление срока службы машин. Работа в предназначенных для аппарата условиях снижает нагрузку на механизмы, отдаляя необходимость капитального ремонта или замены.

Последствия неправильного выбора оборудования

Некорректный подбор поставщика, недостаточный анализ потребностей производства и попытка использовать универсальную машину приводят к серьезным потерям:

- Брак достигает 20–40%. Некорректные настройки и несовместимость становятся причиной систематического выпуска некондиционной продукции, не пригодной для дальнейшей реализации.

- Перерасход пленки — до 15%. Рвущиеся пленки, ошибки перфорации и запайки напрямую увеличивают затраты на материалы.

- Скорость линии падает в 2–3 раза. Несоответствие производительности и загрузки создает «узкие места», парализующие весь производственный цикл.

- Узлы изнашиваются преждевременно. Работа с неподходящими продуктами и материалами вызывает повышенное трение и поломки, требуя частых замен запчастей.

- Рост затрат на сервис и ремонт. Сложности с запасными частями и отсутствие сервисной поддержки для непрофильной техники делают каждое техническое обслуживание долгим и дорогим.

Во многих случаях это результат того, что при покупке не учли особенности продукта и конструкции выбранной модели.

Подбор фасовочно-упаковочного оборудования под конкретный продукт — это основа стабильного производства. Профессионально подобранное оснащение способствует значительному сокращению операционных издержек, стабильному качеству и минимальному проценту брака. Такой подход позволяет вывести производство на уровень прогнозируемой рентабельности и надежности.

На сайте 1001stanok.ru вы можете купить современные и надежные аппараты непосредственно от производителя. Актуальную стоимость, наличие моделей в наличии и под заказ, а также условия доставки по всей России уточняйте у наших менеджеров. Все машины, представленные в нашем ассортименте уже русифицированы.

Для обеспечения долговечной и бесперебойной работы техники мы предоставляем полный комплекс инжиниринговых услуг. Все работы по ремонту, техническому обслуживанию и монтажу выполняются нашими квалифицированными специалистами совместно с партнерами — Engineering Experts, что гарантирует высочайшее качество и соблюдение сроков.

Оставьте заявку на сайте и свяжитесь с нашими специалистами, мы подберем решение для вашего бизнеса!